案例讲述|“三个火枪手”:拓扑优化、设计验证、3D打印的故事

2024-07-11拓扑优化(Topology Optimization)是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种。

设计验证 - 基于高端CAE仿真软件进行产品性能的评估,CAE技术为产品设计提供了保障。拓扑优化与用于设计验证的仿真软件的结合衍生出了新层次的设计自由度,设计师可以轻松地通过拓扑优化找到材料布局,再考虑更多的设计要求,包括应力、屈服强度等通过晶格进行更精细程度的材料分配,达到设计的最优化。

3D打印适合用来制造非常复杂的产品设计,尤其是那些通过传统制造难以或者无法加工出来的设计。

总体来说,拓扑优化技术寻求获得产品设计最佳材料分布的“物善其用”,设计验证基于产品性能出发为拓扑优化结果“保驾护航”。“拓扑优化、用于设计验证的仿真、3D打印”三者的联袂,实现以“轻量化、结构一体化、高端复杂化”为导向的产品再设计,是面向增材制造的先进设计与制造的“三个火枪手”。此外,在3D打印领域,关于工艺控制方面的仿真也尤为重要,随着3D打印产业化的深入,仿真贯穿了设计到制造的方方面面。

拓扑优化,设计验证、3D打印,这三者的结合释放了设计的自由度,拓扑优化与仿真的结合将最优的结构形状与最优的产品性能相结合起来设计,这样的设计通过3D打印技术“输出”出来。三者相互配合,相互促进,相得益彰。

本次我们与大家一同感受数字制造界的产品再设计。通过安世亚太分享的案例讲述“三个火枪手”如何进行材料拓扑最优布局、晶格点阵精细化设计、产品轻量化与结构一体化设计、刻面光顺化与重构设计、仿真设计验证等多种内容。

起点-拓扑优化技术

安世中德作为安世亚太与德国CADFEM合资公司,将面向增材制造的先进设计与制造构架分为四个环节:

(1) 先进设计

(2) 工艺设计与优化

(3) 增材制造设备

(4) 质量检测

其中“先进设计”作为“面向增材先进设计与制造”第一环节涉及三个步骤:

(1) 起点-拓扑优化技术

(2) 过程-设计与模型处理光顺化与重构

(3) 验证-仿真计算与评估

拓扑优化技术应用能建立在静力学、屈曲、高级非线性、模态、谐响应、随机振动等多种仿真计算基础上,多款仿真软件均有能力不等的拓扑优化分析模块,其中ANSYS Topology Optimization和ANSYS Genesis均有良好的拓扑优化能力表现。

拓扑优化应用一般能够分为如下几个过程:

(1) 指定优化和不优化区域

(2) 响应约束定义(质量、体积、全局和局部应力、位移、反力、固有频率、屈曲载荷因子、随机响应、用户自定义响应、传递函数等)

(3) 加工约束定义(最小构件尺寸、最大构件尺寸、拔出方向、挤出方向、对称、循环)

(4) 优化目标定义(质量分数、惯性矩、加速度、位移、速度、应变能、自然频率、屈曲载荷因子、随机响应、用户自定义、响应传递函数、应力、应变等 )

(5) 求解与结果提取

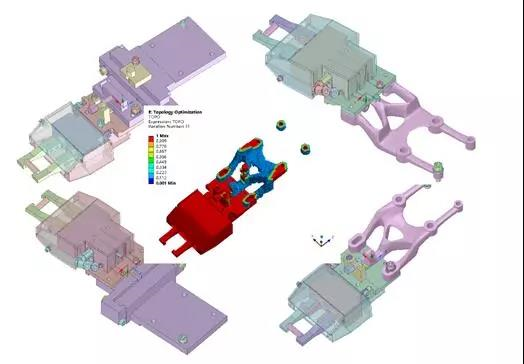

参考案例

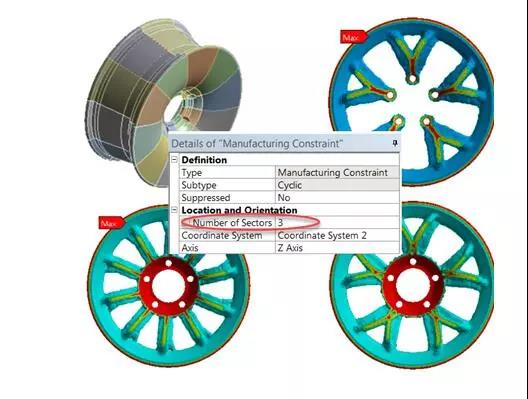

简易轮毂结构拓扑优化设计案例

轮毂轮辐循环对称约束

5幅轮毂优化设计区域比对

拔模与非拔模方向

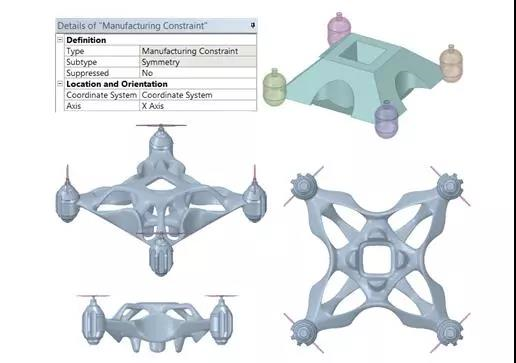

简易无人机骨架拓扑优化设计案例

两方向平面对称约束控制

考虑成员尺寸控制

夹取机械手连臂结构拓扑优化设计案例

夹取机械手连臂结构传统设计采用多螺栓组装配连接

考虑多件融合思想采用增材制造手段将多连接零件组合设计

减少装配工序提高装配环节干扰因素

满足产品轻量化设计

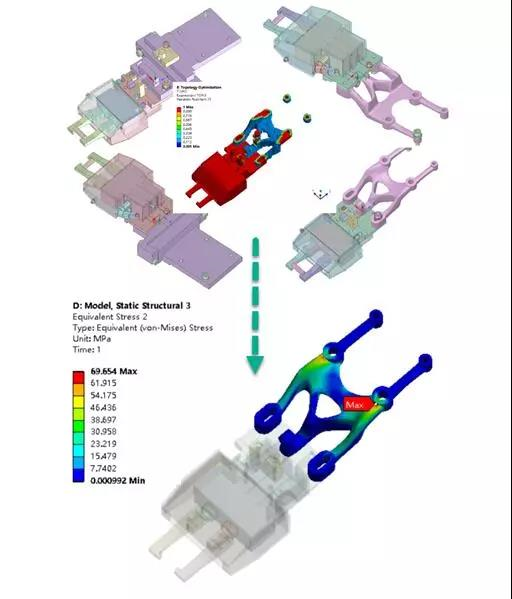

平板搬运机械连臂结构拓扑设计案例

平板搬运机械连臂结构原始模型采用多组螺栓连接、施焊工艺

原结构仿真设计验证不满足力学性能指标

考虑多件融合思想结合增材制造技术

迭代修改原始结构设计空间,修正产品验证失败结构,轻量化且依然有能力提高材料利用率

过程-设计与模型处理

设计与模型处理阶段过程仅仅围绕拓扑优化结果进行,是拓扑优化设计“起点”的延续,可以考虑如下两个方面因素:

如何更好考虑刻面化结构的光顺处理过程;

如何更好考虑结构几何重构过程满足特殊装配工艺、安装连接的需求。

SpaceClaim Direct Modeler通过“检查刻面、自动修复、收缩缠绕、柔和”等功能,能继拓扑优化之后将刻面片粗劣结构进行高度光顺化处理,光顺化的结构拥有符合力学特征和流畅的几何过渡转角,STL文件可以直接送入3D增材打印机进行打印。

同时SpaceClaim Direct Modeler快速建模技术、修复技术、高级蒙皮功能技术能根据光顺后的外观进行建模重构造型设计,最大化保留拓扑优化结构形貌并加入设计师对产品特殊细节思考以满足复杂装配结构安装定位配合功能等需求。

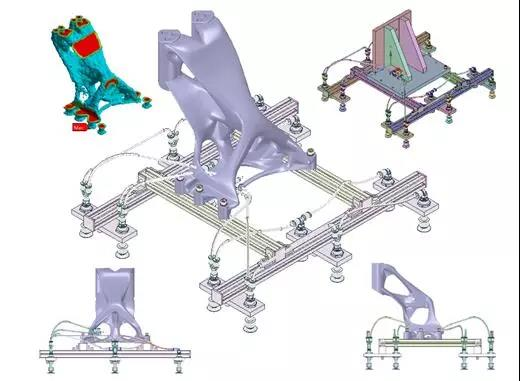

参考案例

轮毂结构的光顺化处理与结构重构设计案例

光顺化设计

剖面蒙皮技术

曲线抽取技术

结构重构

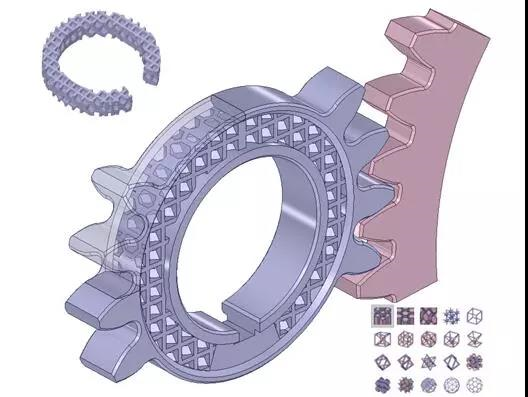

异形齿轮结构点阵设计案例

基于Lattice拓扑优化进行轻量化设计

重构模型考虑齿轮的安装、定位、公差配合

增材制造工艺完成产品打印,辅以机械加工

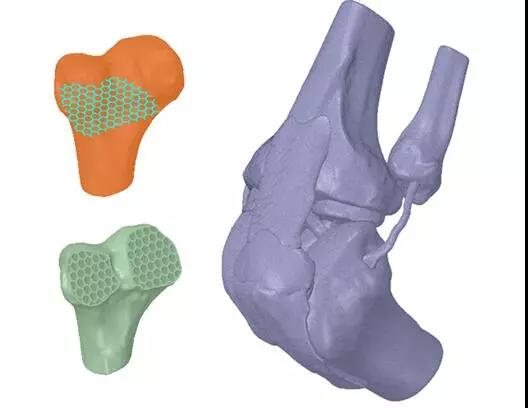

骨骼结构点阵设计案例

基于Lattice点阵填充

满足医学中相关骨结构的分析研究需求

保障-设计验证评估

设计验证评估是“先进设计”的护航员,是拓扑优化技术运用、结构设计与重构合理性的最终保障。

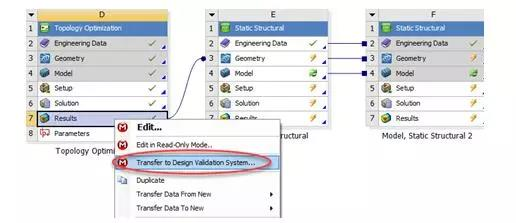

ANSYS Mechanical验证系统搭建能将拓扑优化后的光顺化重构模型直接引入验证系统,验证求解模块完全继承初始模型加载的边界条件快速建立验证计算,仿真工程师也可以基于此搭建更高级的仿真验证分析。

参考案例

挂架结构设计验证案例

原结构采用拼焊设计,局部位置不满足验证计算需求

修改原结构设计空间考虑多件融合增材制造设计

基于多工况计算获得拓扑形貌

直接建模法重构几何进行多工况验证产品强度

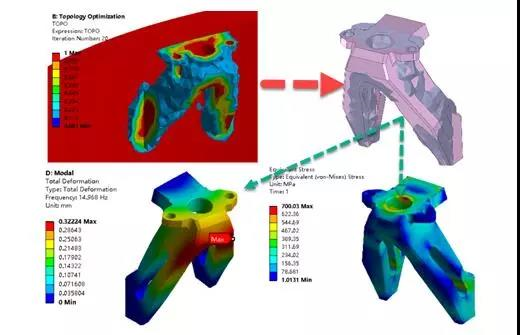

夹取机械手连臂结构设计验证案例

原机械手臂结构设计采用多螺栓连接

板件加工方便但耗材严重

拓扑优化考虑多件融合设计

提高装配可靠性且轻量化效益显著

基于刻面光顺化几何结构进行多工况分析直接验证设计的合理性

小结

产品概念设计初期,凭借想象、经验对其进行研发设计往往不够,充分利用“拓扑优化技术”结合丰富“产品设计经验”,更有能力设计出满足产品结构技术方案、工艺要求、质轻、质优等特质的卓越产品。

拓扑优化技术多见于轻量化、多件融合等设计运用,但长期制约于最优拓扑形貌高度复杂演化、设计空间多变而难以用传统制造方法加工。增材制造技术是一种通过材料层层累加的方式实现产品结构制造的方法,增材制造技术的成熟发展为复杂产品、异形设计制造实现了可能。

拓扑优化技术寻求一种能够根据给定负载情况、约束条件和性能指标,在指定区域内对材料分布进行优化的数学方法,将区域离散成足够多的子区域,借助FEM分析技术按照指定优化策略、约束准则、目标等从这些子区域中删除一定数量单元,用保留下来的单元描述结构的最优拓扑,发挥系统材料最大利用率。

拓扑优化技术打开了产品再设计领域前所未有的天地,增材制造技术的核心价值也体现在以拓扑优化、点阵设计、创成式设计引领的复杂产品设计之中。这些因素的结合使得产品轻量化、结构一体化、复杂结构设计与加工成为可能。